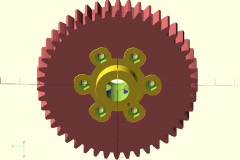

Шестерня для мясорубки

Поступил заказ на изготовление шестерни для электромясорубки, взамен вышедшей из строя. Задача, на первый взгляд, простая — существует множество готовых «генераторов» зубчатых колёс, знай себе измеряй размеры да подставляй в программу.

Но, при ближайшем рассмотрении, обнаружилась серьёзная проблема. Шестерня эта передаёт крутящий момент на «выходной» вал мясорубки, т.е. тот вал который непосредственно вращает шнек и ножи. Соотвтственно, усилие на стыке шестерни и вала — максимально. Именно этот стык и оказался слабым местом оригинальной детали.

Как оказалось (после разборки с применением нанотехнологий 😉 ), для передачи момента на металлическом валу предусмотрены эдакие симметричные «защипы». Видимо, на заводе шестерня либо сажалась на этот вал «на горячую», с вплавлением выступов в пластик, либо изначально широкое «горло» шестерни после надевания на вал обжималось вокруг его выступов. Как бы то ни было, выступы «слизали» внутреннюю поверхность муфты, при этом расколов тело шестерни.

Так что пришлось придумывать такой способ сопряжения деталей, чтобы:

- Конструкция должна быть собираема в домашних условиях — заводской способ с вплавлением раскалённого штыря строго перпендикулярно к поверхности и на строго заданную глубину я воспроизвести не смогу.

- Должна обеспечиваться фиксация вала как в продольном направлении, так и от проворота на шестерне.

- Желательно обеспечить максимальное использование площади зацепления имеющихся на валу элементов — не только выступы, но и впадины.

- И, конечно же, придуманная конструкция должна быть относительно легко реализуема на 3D-принтере

.

.

После долгих «мысленных экспериментов» пришёл я вот к такому решению. На вал в районе «защипов» надеваются две симметричные накладки, чья внутренняя поверхность повторяет форму этих самых «защипов». А затем уже на них надвигается и фиксируется винтами само зубчатое колесо.

Несколько вечеров моделирования в OpenSCAD — и пошли файлы в печать! Накладки изготавливал из пластика ABS — это затем позволило с помощью ацетонового раствора склеить их между собой, и дополнительно «приклеить» к «защипам» на валу — точнее, конечно, заполнить пластиком зазоры.

Для зубчатого колеса я применил пластик типа PLA — у него гораздо лучше «скользкость» и износостойкость, и более точно при печати соблюдается геометрия.

Как водится, обработка скальпелем, надфилями, шкуркой — и всё стало собираться. Опробовав собранную, но не зафиксированную конструкцию в реальном редукторе, я убедился, что все размеры соблюдены хорошо, вращение передаётся без помех, какого-либо излишнего «тарахтения» шестерни не издают.

Вот теперь можно смазывать внутренние поверхности накладок ацетоновым раствором, надевать их на вал, надвигать и прикручивать винтами М3 зубчатое колесо, а на «горло» натягивать кольцо из жести. Всё отлично собралось, и на место встало.

Теперь ждём — не дождёмся, когда владельцы соберут мясорубку и опробуют её в деле! 😀